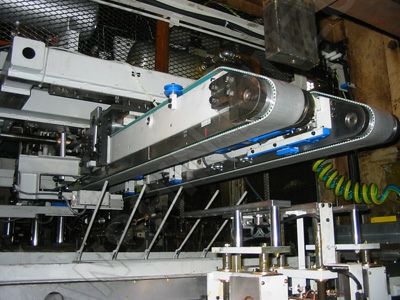

ディスタックフィーダ用コンベア

ディスタックフィーダとは

あらかじめ必要な大きさに切断され積み重ねられたシート材を、次工程へ1枚ずつ供給する装置のことです。

シート材はバキュームカップで吸着〜上方へ持ち上げられ、上部に設置した下面搬送のマグネットベルトフィーダに吸着搬送され、次工程へ送られます。

多条マグネットコンベア方式を採用するケースが多く、ディスタックシステムのスタンダードとなっています。

多様な方式に対応可能

永磁マグネットレール・電磁マグネットレールを内蔵した多条マグネットコンベア方式の他に、スキッドバー方式、マグネットチェーン方式など対応可能です。

アルミなどの非鉄材対応の場合、サクションレール方式となります。

最適な位置で吸着搬送

.jpg)

多条式のマグネットコンベアは各々が拡縮できる為、シート材に対し最適な位置で吸着搬送できます。

様々な形状のブランク材に対し、バキュームカップの吸着位置も制限されることも多いですが

拡縮機構によりクリアできます。

また、拡縮無しの固定タイプも設計製作できます。 条数も搬送条件に合わせて設定いたします。

シート材のズレを防ぐ最適な磁力設定

マグネットコンベアは、次工程(主にプレス)に合わせて材料を供給するため、ACサーボモータによる定寸搬送がほとんどです。 寸動動作を繰り返すため、マグネットが強力であればシート材のズレは起こらなくなりますが、 抵抗が増えるためモータへの負担が多くなり、シートが変形することもあります。 逆に弱すぎると、シート材のズレや落下につながります。シート材に合わせた最適な磁力設定が必要なのです。

専用のコンベアベルトを開発

.jpg) |

コンベアベルトは、これまでの経験を活かし、駆動モータに対する負荷の軽減とワーク搬送ズレを防ぐベルトを採用しております。

鉄芯入りのタイミングベルトを採用することで、ベルトのカテナリーを0(ゼロ)とし、駆動モータに対する負荷の軽減もはかられています。

また、ベルト垂れ下がりによるセンサの誤動作も防いでいます。 |

メンテナンス容易な構造

コンベアベルトの蛇行が発生しにくい構造でありながら、ベルト交換が容易に行える構造となっております。

マグネットコンベアの前後プーリは片持式にし、保守の簡略化を図っています。

2枚取りを防いで生産性UP

.jpg)

シート材同士の分離が悪く、2枚重なってしまった(DB=ダブルブランク といいます)場合 そのままプレスに投入されると金型を壊してしまいます。DBを検知したら電磁マグネットを釈放して即座にシート材を 落とすといった制御も可能です。

シート材の分離機能

積層されたシート材(鉄材)の分離をよくするためにマグネットシートセパレータ

を使用します。

マグネット応用機器の専門メーカーとして、最適なものを選定いたします。

様々なラインナップ

矩形材、丸材、雲形ワークなどの多種多様な形状のシート材があります。 弊社ではお客様の使用に合わせて設計製作を行っております。

.jpg)

.jpg)

アルミ生産に備えての改造も

磁石で吸着搬送できないアルミ・ステンレス材等 非磁性体に対応した装置も製作しております。 既存の設備を、エアサクション方式への改造する場合もご相談下さい。